Сайт о нанотехнологиях #1 в России

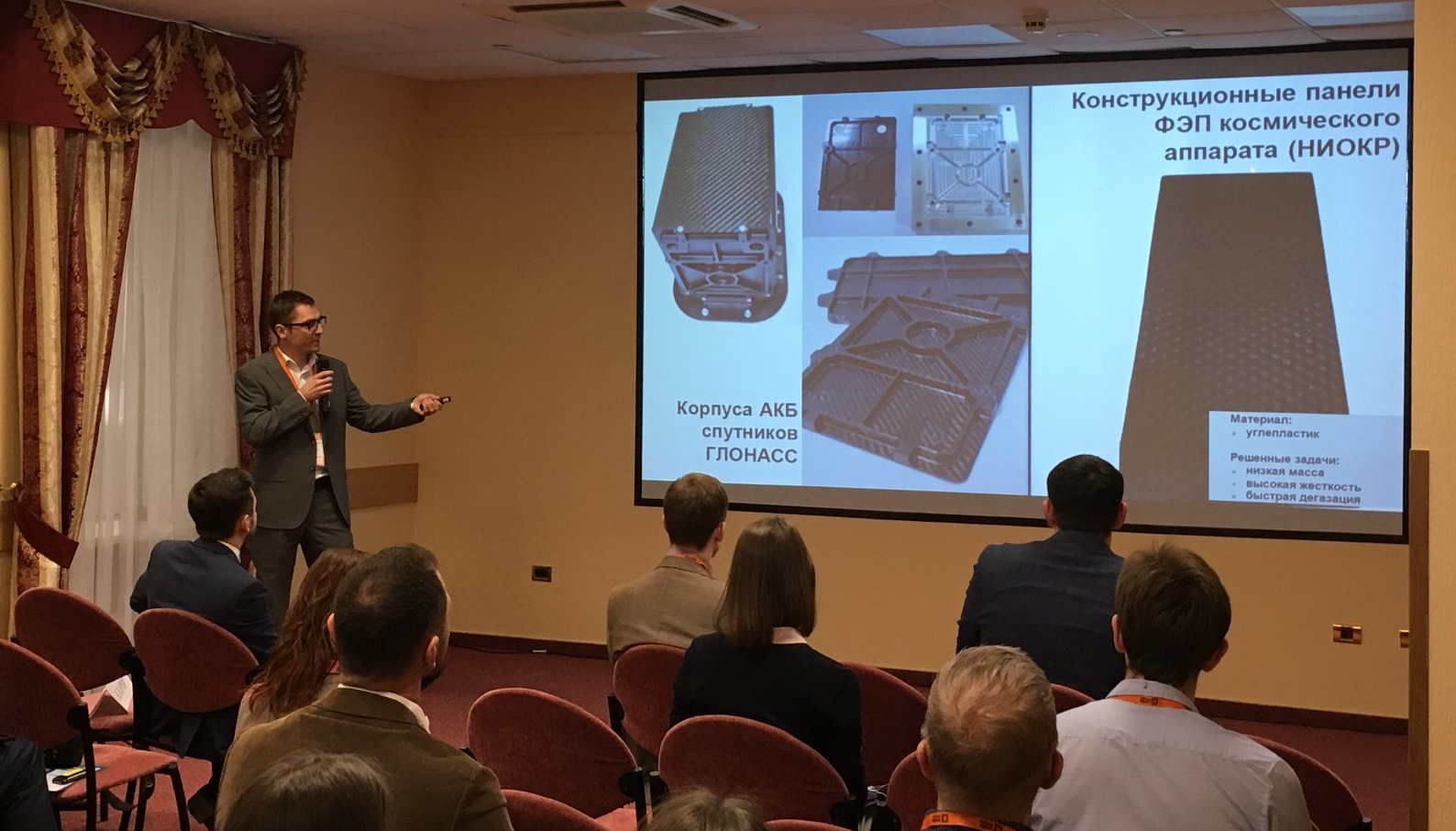

Изделия для космической сферы должны быть прочными, легкими, выдерживать сверхнизкие температуры (равно как и сверхвысокие), а иногда даже — пропускать электромагнитное излучение. Об этом рассказал Герман Суворов, глава компании «Инжинити», которая специализируется на выпуске изделий из композитных материалов в области приборостроения и космоса.

Он выступил участником дискуссионной панели в рамках InSpace Forum 2018, который прошел в Москве 21 марта. Там мы встретились и пообщались о том, как проходит разработка изделий для космической сферы и в чем их отличие от «земных» конструкций.

Интервьюер: Сергей Карпов

Респондент: Герман Суворов

Здравствуйте, Герман. Расскажите, как происходит разработка материалов для заказов в сфере космоса?

По сути мы почти всегда разрабатываем одновременно и материал, и изделие. Композит состоит из двух и более материалов, которые соединены вместе. Так новый материал получает новые свойства. Наша задача — подобрать такие материалы для заказов из сферы космоса, которые дадут нужные свойства. Мы работаем с углепластиком, стеклопластиком, кевларом, полиуретанами, силиконами, керамикой, металлами.

Заказчик предъявляет требование создать материал с определенными характеристиками. Например, ему нужно, чтобы изделие было проницаемым для электромагнитного излучения определенного диапазона. Для нас это означает, что армирующие волокна должны быть радиопрозрачными. Или, например, другому заказчику нужно, чтобы изделие отражало электромагнитное поле — в этом случае мы берем экранирующие волокна.

Есть заказ: сделать изделие с определенными характеристиками. Мы изучаем свойства материалов, описанные в открытых источниках. Но почти всегда нам приходится проводить испытания. Когда нужно обеспечить требуемые свойства с высокой степенью надежности, мы закупаем образцы материалов, делаем из них тестовое изделие, испытываем его на нужные свойства. По результатам мы проектируем финальное изделие и испытываем уже его. Количество тестов может быть разным, ибо зачастую информация о том или ином материале от разных производителей не вполне корректна.

Каким требованиям должны соответствовать материалы для космической сферы?

Это, как правило, выдерживание криогенных температур, отсутствие эмиссии газов и требуемые механические свойства. Мы в курсе всех самых современных разработок материалов в мире, поэтому подбираем составляющие для композита очень тщательно. Чаще всего это какой-либо полимер и армирующие волокна.

По механическим свойствам — это обычно «классика»: прочность и жесткость, способность конструкции сопротивляться разрушению и деформации. Плюс ограничение веса. По традиционному инженерному подходу, если нужно сделать конструкцию прочнее или жестче, то меняется форма и добавляется больше материала. А с помощью современных технологий мы можем не увеличивать массу, но при этом значительно усилить прочность и жесткость.

Также для космической сферы очень важно, чтобы из материала не выделялся газ. В космосе газ может попасть на чувствительные элементы космического аппарата: линзы, зеркала, электронные устройства. Это может повредить работе аппарата. Чтобы обеспечить отсутствие газа в материале, мы добиваемся полной полимеризации, чтобы не было свободных несвязанных молекул, и они не высвобождались в космосе, оседая на чувствительных элементах аппарата. Отдельно проводим испытания для образцов материалов, которые должны использоваться при производстве изделия.

А как насчет защиты от космической радиации?

Да, требование по радионепроницаемости тоже встречается. Но это зависит от того, где будет располагаться изделие: закрыто оно экранирующей оболочкой или открыто для излучения.

Вопрос решается подбором материалов. В зависимости от требований, мы просто добавляем определенные присадки в состав, которые придают свойства защиты от определенного диапазона излучений.

Расскажите подробнее о разработке корпуса батарей для спутника ГЛОНАСС. Какой должна была получиться конструкция? Для чего она служит? Сколько времени ушло на ее создание?

Сам корпус просто служит ячейкой для батареи. Казалось бы, простая задача, но с учетом всех требований она становится наукоемкой инженерной проблемой. Главные требования — механическая прочность и жесткость. Корпус должен был держать форму под нагрузками, выдерживать вибрации, которые присутствуют при запуске ракеты. Разумеется, материал не должен был выделять газ в космосе, а сама конструкция должна была дегазироваться в атмосфере: это означает, что воздух и другие газы из всех скрытых полостей должны выходить достаточно быстро, чтобы не повлиять на конструкцию. Наше изделие за 8–10 минут из атмосферных условий выходит в вакуум — это надо учитывать, потому что если в скрытых полостях будет газ, он может разорвать изделие.

Корпус должен был соответствовать требованиям по пожаростойкости и химической стойкости — чтобы химические вещества батарей в случае прокола не разрушили конструкцию.

На его создание ушло примерно два месяца, причем львиную долю времени заняли испытания изделия. Это по факту очень быстро.

Другой проект «Инжинити» — планер для БПЛА. Какие задачи поставил перед вами заказчик и как вы их решили?

У заказчика уже была конструкция композитного планера. Нужно было увеличить размер полезной нагрузки, при этом сохранив прежний вес. Проблема была решена заменой материала, технологии. Мы сделали оболочку конструкции тоньше и легче. Боюсь ошибиться в цифрах, но площадь планера увеличилась примерно на 20%, а вес мы уменьшили на 30%.

В этом заказе мы не изменяли аэродинамику устройства. Наша задача была — в эти аэродинамические обводы вписать новую конструкцию. Мы использовали несколько решений, которые позволили нам значительно упростить инженерию. Во-первых, это был бесшарнирный подвес элевонов. То есть элевоны стали отклоняться не за счет работы механического шарнира, а благодаря упругости материала — мы организовали специальные гибкие зоны в конструкции. Это одна из «фишек» композитов: мы можем в монолитном изделии сделать переменную жесткость. Такое решение упрощает сборку и снижает вес изделия.

В чем заключаются особенности заказов для космической сферы? Какие есть отличия от «земных» продуктов?

В первую очередь для космоса нужна низкая масса. Мы всегда работаем над снижением массы нашей продукции. Кроме того, требование, чтобы изделие не выделяло газ, практически не имеет значения для «земных» изделий, в то время как для космоса оно крайне важно. Космическая техника всегда находится на «острие» прогресса, поэтому здесь больше возможностей сделать что-то новое.

Плюс, в отличие от авиационной отрасли, космическая не так сильно регулируется. Это нам нравится, поскольку мы можем применять самые современные разработки — как наши собственные, так и достижения других стран. В пилотируемой авиации это сложно сделать.

Почему? В авиации есть определенные требование к материалам и конструкции?

Да. Там нужна обязательная сертификация практически всего, что делается для самолета. Есть несколько органов, которые за этим следят и выдают лицензии и сертификаты. Есть лицензия Минпромторга на разработку и производство авиационной техники. Есть сертификация IPA, выдающаяся каждому летательному аппарату — и при внесении малейших изменений в конструкцию необходимо проходить сертификацию заново.

В целом это понятно, потому что на пилотируемых самолетах летают люди, и если что-то сделать неправильно, то ценой ошибки может стать человеческая жизнь. С другой стороны, бывают такие вещи, которые затормаживают технический прогресс.

Какой заказ для компании «Инжинити» был самым сложным, самым вызывающим? В чем заключались основные трудности и как вы с ними справились?

На самом деле у нас очень много сложных задач и выделить какую-то крайне затруднительно. К нам приходят, когда какая-то команда инженеров билась над проблемой, не пришла к результату, а сроки уже «горят». В каждой задаче есть что-то нетривиальное.

Бывают ли у вашей компании заказы по разработке только материала, без какого-либо изделия?

Была такая задача. К нам обратился клиент, работающий с криогенной техникой. Мы проводили исследования и подбирали материалы, которые работают в криогенных средах (примерно –200° C), сохраняют механическую прочность и прозрачны для электромагнитного излучения. Из разных составляющих мы собрали композит, который соответствует всем этим требованиям.

Какие этапы проходит конкретное изделие, прежде чем вы отправите его заказчику?

Как правило, все начинается с разработки технического задания, потому что часто заказчики приходят с заданиями, которые требуют уточнения. Это очень важный этап — основа всего проекта.

Далее идет этап проектирования. Иногда нужно сделать промышленный дизайн. После этого идет работа с 3D-моделями конструкций в виртуальной среде. Потом мы готовим производство — технологическую оснастку. Готовим материалы, далее создаем прототип. На прототипе мы тестируем все необходимые требования, которые важны заказчику. По результатам исследований вносим необходимые корректировки — и уже потом организовываем серийное производство. Как правило, серийная технология отличается от той, которая была использована при создании прототипа.

Как вы осуществляете контроль качества?

Это всегда тесты и исследования, но все зависит от конкретного материала и изделия. Как правило, для композитов это методы неразрушающего контроля. Они позволяют заглянуть вглубь материала и обнаружить возможные расслоения, непроклеенные места. Благодаря им можно проверить целостность материала и то, насколько он полимеризован. У нас есть подрядчики с необходимым оборудованием — мы их приглашаем и проводим тесты. Проверяем всегда готовый продукт. Если есть несоответствия — отправляем на доработку. Если все в порядке — изделие готово к серийному выпуску.

График мероприятий, посвященных инновационным технологиям, смотрите на сайте Smile-Expo. Ближайшие пройдут в Москве: M-Health Congress (3 апреля) — событие, посвященное телемедицине и индустрии мобильного здоровья; и Artificial Intelligence Conference (19 апреля) — международная выставка-конференция по применению искусственного интеллекта в бизнесе.

Источник

Космос как задача

Из чего и как делают обшивку головной части российских ракет-носителей

Выводить груз и людей в космос — до сих пор чрезвычайно дорогое удовольствие. Ученые и инженеры не один десяток лет бьются за каждый килограмм полезной нагрузки, работая над созданием деталей из легких и прочных материалов. Совместно с ОНПП «Технология», которое входит в Госкорпорацию «Ростех», рассказываем, как собираются головные композитные обтекатели современных российских ракет-носителей, до скольки сотен градусов Цельсия они разогреваются в полете и почему срок службы космических аппаратов раньше не превышал пяти лет.

Программа «Энергия — Буран», запущенная в 1974 году, предполагала создание многоразовых космических кораблей и должна была стать ответом на американскую гражданско-военную программу «Space Shuttle». Уже в ноябре 1988 года советский орбитальный космоплан «Буран» успешно совершил первый полет вокруг Земли. Разработкой остекления, композитных конструкций и теплозащиты для корабля занималось экспериментальное предприятие, сегодня известное как ОНПП «Технология».

К тому моменту научный центр, располагающийся в Обнинске, работал над созданием новых материалов, предназначенных для авиации и космоса, меньше десяти лет. Первые детали из созданных там композитов получили истребитель МиГ-29, первый советский широкофюзеляжный самолет Ил-36 и межпланетные станции «Венера-15» и «Венера-16». Тем не менее, знаковой работой сразу по нескольким направлениям (композиты, стекло и керамика) сотрудники «Технологии» до сих пор считают именно «Буран». В Обнинске собирали трехслойные композитные створки отсека полезного груза для кораблей, каждый из которых был рассчитан на сто полетов.

Судьба распорядилась иначе: первый полет «Бурана» стал последним. Программа была закрыта в 1993 году, а корабли в разной степени готовности — уничтожены, разобраны или превращены в музейные экспонаты. Советские космопланы больше ни разу не летали в космос. Тем не менее, реализованные в «Буране» технологии и новые материалы, подготовили почву для инноваций в будущих проектах отрасли.

Когда в конце 1990-х «Технология» занялась модернизацией ракеты-носителя «Протон», специалисты решили отказаться от стеклопластика в пользу углепластика. Масса конструкции тут же сократилась на полторы тонны. На сегодняшний день головные обтекатели отечественных ракет-носителей прошли четыре этапа модернизации: металлические детали постепенно заменяются композитными, и на орбиту можно выводить все больше полезной нагрузки.

Миниатюрный «Протон-М» в одном из кабинетов НПК «Композит» ОНПП «Технология»

Корреспонденты N + 1 отправились в Обнинск, чтобы посмотреть, как устроена композитная обшивка, и своими глазами увидеть производство обечаек ракет-носителей «Протон-М», «Ангара-А5» и «Орёл». В частности, огромную печь, где детали «запекаются» до готовности.

Выгнать воздух

К масштабам объектов ОНПП «Технология» приходится привыкать. Учитывая габариты изделий, буквально все, от цехов до коридоров, сделано очень просторным. У заготовок и деталей самолетов и ракет кропотливо трудятся люди в масках и перчатках. На время режима самоизоляции работа здесь не прекращалась. Всего на предприятии, по словам представителя «Ростеха», занято 2756 человек, из которых 830 — ученые.

Изготовление одного комплекта композитных деталей занимает не менее полутора месяцев. И начинается — не важно, будет это крыло самолета или часть ракеты — всегда одинаково: с подготовки мастер-модели, необходимой чтобы изготовить оснастку на которой будет выкладываться деталь. Мастер-модель – зеркальная копия этой детали. Из пластика, который не впитывает влагу, формируется примерный контур будущего изделия.

Мастер-модель детали самолета или ракеты проходит через несколько этапов фрезеровки, чтобы добиться максимальной точности геометрии.

Заготовка проходит несколько этапов обработки на пятикоординатном фрезерном станке: черновую, получерновую, получистовую и чистовую. Так вероятность оставить на пластике сколы и трещины сводится к минимуму. «На этапе черновой обработки фрезеровка до пяти миллиметров может доходить, тогда как на финальных этапах снимается толщина от одного до пяти сотых миллиметра», — рассказывает заместитель директора НПК «Композит» ОНПП «Технология» по производству Вадим Шогенов, пока станок методично гуляет вдоль мастер-модели.

На первом этапе на обработанную мастер-модель с нанесенными рисками (линиями, определяющими габаритные размеры детали) выкладываются слои углеродной ткани и пропитываются специальным связующим методом инфузии. Так изготавливается формообразующая оболочка оснастки, которая соединяется с каркасом и проверяется на соответствие мастер-модели. Только после этого будущая деталь отправляется на выкладку обшивки.

Вакуумный шланг откачивает из препрега (углеродной ткани, пропитанной связывающим веществом) лишний воздух. На заднем плане — фрагменты установки для выкладки, которые прилегают к изделию.

Источник